# Quand contrôler ou remplacer une courroie de bateau pour éviter l’avarie ?

La courroie de distribution représente l’un des organes les plus critiques de votre moteur marin, assurant la synchronisation parfaite entre les différents composants mécaniques. Une défaillance en pleine navigation peut transformer une sortie paisible en situation d’urgence, avec des conséquences potentiellement catastrophiques pour le moteur et la sécurité de l’équipage. Pourtant, la majorité des plaisanciers négligent cet élément essentiel jusqu’au moment fatidique où la rupture survient, souvent loin des côtes et dans des conditions difficiles. La prévention reste votre meilleur allié : comprendre les signes de dégradation, respecter les intervalles de contrôle et anticiper le remplacement permettent d’éviter ces avaries coûteuses et dangereuses. L’environnement marin, particulièrement agressif avec ses embruns salins, ses variations de température et ses vibrations constantes, soumet ces composants à des contraintes bien supérieures à celles rencontrées en automobile.

Anatomie et fonction de la courroie de distribution marine

La courroie de distribution constitue le lien mécanique essentiel qui transmet le mouvement rotatif du vilebrequin vers l’arbre à cames, garantissant ainsi l’ouverture et la fermeture précises des soupapes au moment exact du cycle de combustion. Dans l’univers de la propulsion marine, cette synchronisation revêt une importance capitale car toute désynchronisation, même minime, peut entraîner une collision entre les pistons et les soupapes, causant des dommages moteur irréversibles. Les moteurs marins modernes, qu’ils soient hors-bord ou inboard, intègrent des systèmes de distribution de plus en plus sophistiqués, exigeant des courroies aux performances techniques élevées.

Composition des courroies trapézoïdales et crantées pour moteurs hors-bord

Les courroies marines contemporaines se déclinent principalement en deux grandes familles : les courroies trapézoïdales lisses et les courroies crantées dentées. Les premières, utilisées principalement pour les accessoires comme l’alternateur ou la pompe de direction assistée, reposent sur la friction pour transmettre le couple moteur. Leur section en V s’insère dans des gorges correspondantes des poulies, créant un effet de coincement qui améliore l’adhérence. Ces courroies se composent généralement d’un noyau en fibres de polyester ou d’aramide, enrobé dans un élastomère synthétique résistant à l’huile et à la chaleur.

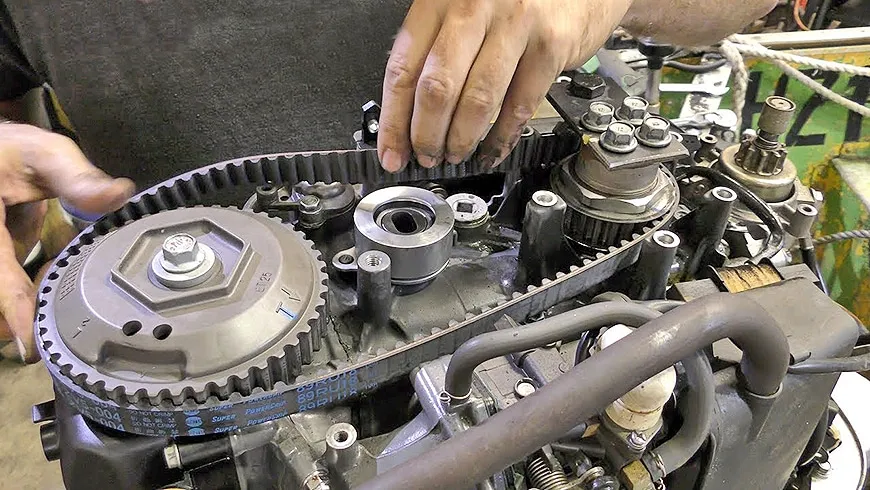

Les courroies crantées, en revanche, présentent des dents moulées sur leur face interne qui s’engrènent avec les gorges des poulies dentées. Cette conception assure une transmission positive du mouvement, sans glissement possible, garantissant ainsi une synchronisation parfaite entre le vilebrequin et l’arbre à cames. La structure interne intègre des câbles de renforcement en aramide ou en fibre de verre haute résistance, noyés dans un caoutchouc synthétique spécialement formulé pour résister aux hydrocarbures, à l’ozone et aux températures extrêmes. La face externe est généralement recouverte d’un textile protecteur qui réduit les bruits de fonctionnement et protège contre l’abrasion.

Mécanisme de synchronisation entre vilebrequin et arbre à cames

Le principe de fonctionnement repose sur un rapport de démultiplication précis, généralement de 2:1, signifiant que pour deux rotations complètes du vilebrequin, l’arbre à cames effectue une seule rotation.

Ce rapport fixe le calage entre la position des pistons et l’ouverture des soupapes. Sur un moteur marin, la courroie de distribution peut également entraîner la pompe à eau de refroidissement et parfois la pompe haute pression d’injection, ce qui renforce encore son rôle vital. Une seule dent sautée suffit à modifier ce calage, avec à la clé des ratés d’allumage, une perte de puissance, voire un contact piston-soupape sur les moteurs dits « interférentiels ». C’est pourquoi les constructeurs marins imposent des tolérances extrêmement serrées sur la tension de courroie et le montage des poulies, en particulier sur les moteurs fonctionnant de longues heures à régime stabilisé.

Différences entre courroies dentées gates powergrip et courroies lisses continental

Sur le marché de la courroie marine, deux grandes familles de produits coexistent : les courroies de distribution dentées de type Gates PowerGrip et les courroies lisses (ou micro-V) proposées notamment par Continental pour les accessoires. Les courroies Gates PowerGrip sont conçues pour la transmission de synchronisation : leur profil de denture précis (HTD, GT2, etc.) garantit un engrènement sans jeu avec les poulies. Elles utilisent des renforts internes en fibre de verre ou en aramide, capables de résister à des charges cycliques importantes et à des températures pouvant dépasser 100 °C dans un compartiment moteur confiné.

Les courroies lisses ou multi-V Continental, souvent utilisées pour entraîner alternateur, pompe de direction assistée ou compresseur de climatisation sur les grosses unités, misent davantage sur la surface de contact. La bande extérieure comporte plusieurs nervures longitudinales qui augmentent la surface de friction avec les poulies, limitant le risque de patinage sous charge. Sur un bateau, ces courroies sont particulièrement sollicitées lors des démarrages fréquents au port et des variations rapides de régime en manœuvre, d’où l’intérêt de choisir des gammes spécifiquement labellisées « marine », dotées de composés caoutchouc plus résistants aux hydrocarbures et aux projections de gasoil.

Dans la pratique, une même installation moteur peut donc combiner une courroie de distribution dentée Gates pour le calage interne et une ou plusieurs courroies lisses Continental pour les auxiliaires. Comprendre cette différence vous aide à prioriser vos contrôles : la défaillance de la courroie dentée aura des conséquences immédiates et potentiellement destructrices sur le moteur, tandis qu’une courroie d’accessoire défaillante provoquera plutôt une panne d’alternateur ou de pompe à eau, grave mais généralement moins catastrophique si elle est détectée à temps.

Système de tension automatique versus tendeur manuel sur moteurs volvo penta

La fiabilité d’une courroie de bateau ne dépend pas uniquement de sa composition : le système de tension joue un rôle tout aussi déterminant. Sur les moteurs Volvo Penta modernes, on rencontre deux architectures principales : le tendeur automatique à ressort ou hydraulique, et le tendeur manuel réglable. Le tendeur automatique maintient la tension de la courroie dans une plage prédéfinie, en compensant l’allongement progressif du matériau au fil des heures. Sur un bateau soumis aux dilatations thermiques et aux vibrations, ce dispositif réduit le risque de détension et de saut de dent lors des variations de charge.

Les systèmes à tension manuelle, plus répandus sur les générations précédentes ou sur certains petits blocs diesel marinisés, exigent en revanche un réglage minutieux lors du montage et un contrôle périodique. Une tension insuffisante provoquera un patinage de la courroie, des bruits de couinement et une usure accélérée des dents. À l’inverse, une tension excessive augmentera les contraintes sur les paliers de poulies et sur les arbres, pouvant aller jusqu’à la rupture prématurée du roulement de pompe à eau ou de l’alternateur. Sur un Volvo Penta, respecter le couple de serrage et la méthode de réglage préconisés dans la documentation technique est donc aussi crucial que de choisir une courroie de qualité.

Vous vous demandez peut-être quel système est le plus fiable pour une navigation hauturière prolongée ? En pratique, un tendeur automatique bien dimensionné offre une meilleure constance de tension, mais il reste une pièce mécanique ou hydraulique qui peut aussi vieillir. La bonne approche consiste à considérer l’ensemble « courroie + tendeur » comme un kit indissociable : lorsqu’on remplace la courroie de distribution avant un grand voyage, le remplacement du tendeur (et des galets) est fortement recommandé, quelle que soit la technologie.

Indicateurs de dégradation et diagnostic visuel des courroies marines

Sur un bateau, la courroie de distribution n’envoie pas d’e-mail d’alerte avant de casser. C’est donc à vous, chef de bord, de développer un œil exercé pour repérer les premiers signes de fatigue. Un simple contrôle visuel, répété régulièrement, permet souvent de détecter un défaut bien avant la rupture. L’environnement marin accélère certains modes de dégradation spécifiques : attaques chimiques par le sel, microfissures dues aux cycles thermiques, déformations liées à des tensions inadaptées. Apprendre à lire ces symptômes est un réflexe de base pour tout plaisancier soucieux d’éviter l’avarie.

Fissuration longitudinale et microfissures sur les flancs de la courroie

Les premières alertes apparaissent souvent sous forme de fines fissures sur les flancs de la courroie, parallèles à sa longueur. Ces microfissures, peu visibles au premier coup d’œil, traduisent un vieillissement du caoutchouc et une perte de souplesse. Sous l’effet des variations de température et des flexions répétées sur les poulies, le matériau élastomère perd progressivement son élasticité et se craquelle. Sur un moteur marin soumis à de longues heures de fonctionnement à régime constant, ce phénomène peut survenir plus tôt que sur un moteur automobile de kilométrage équivalent.

Pour les détecter, il ne suffit pas de jeter un regard rapide dans le compartiment moteur. Coupez le contact, sécurisez le bateau, puis faites tourner manuellement le moteur (à l’aide d’une clé sur le vilebrequin ou en enclenchant la marche avant sur un inboard hors tension) afin d’inspecter toute la circonférence de la courroie. Utilisez une lampe frontale pour examiner les flancs et la base des dents : si vous observez un réseau de petites crevasses, même sans perte de matière apparente, considérez que la courroie a entamé la phase de fin de vie et planifiez son remplacement à court terme.

Effilochage des fibres et exposition des câbles de renforcement en aramide

Un autre signe de dégradation avancée est l’effilochage des bords de la courroie et l’apparition de fibres ou de câbles visibles. À l’intérieur d’une courroie de distribution marine, les câbles de renfort en aramide ou en fibre de verre assurent la résistance à la traction, un peu comme les torons d’un bout dans sa gaine. Lorsque la gaine extérieure en caoutchouc s’use ou se déchire, ces éléments internes se retrouvent exposés. Vous pouvez alors voir des filaments jaunâtres ou blanchâtres dépasser sur les côtés ou entre les dents.

Cette situation n’est jamais anodine. Elle indique soit un mauvais alignement des poulies (la courroie « mange » sur un bord), soit la présence d’un corps étranger ou d’une poulie abîmée qui agit comme une lame. Dans les deux cas, continuer à naviguer avec une courroie effilochée revient à rouler sur un pneu dont la carcasse est visible. Même si la courroie ne vous a pas encore lâché, sa résistance est déjà largement entamée et une rupture brutale est à craindre, surtout lors d’une accélération franche ou d’un passage de vague qui provoque une variation de charge.

Glaçage de la surface de contact et perte d’adhérence sur poulies

Le « glaçage » de la courroie désigne l’apparition d’une surface brillante, lisse, parfois légèrement dure au toucher, sur la face en contact avec les poulies. Ce phénomène résulte d’un échauffement excessif et d’un léger patinage récurrent, un peu comme une semelle de chaussure qui se polit à force de glisser. Sur une courroie marine, le glaçage s’accompagne souvent de couinements caractéristiques au démarrage ou lors de fortes sollicitations (mise en route d’un guindeau, montée rapide en régime).

Outre le bruit désagréable, cette perte de rugosité entraîne une réduction de l’adhérence, ce qui oblige la courroie à travailler davantage pour transmettre le même couple. La montée en température s’accentue, créant un cercle vicieux qui accélère l’usure. Si vous constatez un glaçage prononcé, il ne suffit pas de retendre la courroie : il faut aussi vérifier l’état des poulies, la propreté des gorges et l’absence de projections d’huile ou de gasoil. Un simple film d’hydrocarbures, issu par exemple d’un mauvais stockage de carburant ou d’une fuite sur le circuit, suffit à déclencher ce type de patinage.

Déformation permanente et délaminage des couches élastomères

Avec le temps, une courroie de bateau peut également présenter des déformations permanentes : creux, bosses, zones aplaties après un long hivernage sans rotation. Ces déformations traduisent une fatigue interne des couches élastomères et des câbles de renfort. Sur une courroie crantée, vous pouvez observer des dents partiellement arrachées, des manques de matière ou un début de délaminage entre la base des dents et le corps principal. Ces anomalies rendent la transmission moins régulière et augmentent les chocs sur les dents de poulie.

Un test simple consiste à tordre légèrement la courroie sur elle-même (moteur à l’arrêt et courroie déposée, si possible) pour vérifier que les différentes couches restent solidaires. Si vous voyez apparaître des fissures profondes entre les dents ou si la couche textile de surface se décolle, la courroie a dépassé son seuil de vieillissement acceptable. Dans un environnement terrestre, on pourrait parfois « terminer la saison » avec une telle pièce. En mer, où la moindre avarie moteur peut se transformer en problème de sécurité, la prudence impose un remplacement immédiat.

Protocole de contrôle périodique selon les normes ISO 15550

Au-delà de l’observation empirique, les industriels ont défini des recommandations structurées pour le suivi des organes de distribution. La norme ISO 15550, qui traite notamment de la puissance nominale et des conditions d’essai des moteurs thermiques, sert de référence à de nombreux constructeurs pour établir leurs intervalles d’entretien. Sur un bateau, il ne s’agit pas seulement de respecter un nombre d’heures de fonctionnement, mais d’adopter un protocole de contrôle périodique intégrant inspection visuelle, mesure de tension et vérification de l’alignement des poulies.

En suivant une méthodologie inspirée de cette norme, vous passez d’une approche « on change quand ça casse » à une gestion préventive fondée sur des critères objectifs. Le principe : définir des jalons en heures moteur (par exemple tous les 100 h) et des jalons calendaires (une fois par saison au minimum), au cours desquels vous réalisez le même jeu de vérifications. Cette rigueur peut sembler excessive pour un simple voilier de croisière, mais elle est précisément ce qui distingue un chef de bord prévoyant d’un plaisancier qui subit ses pannes.

Fréquence d’inspection recommandée par yamaha, mercury et suzuki marine

Les grands motoristes hors-bord comme Yamaha, Mercury ou Suzuki Marine publient des carnets d’entretien détaillés pour chaque modèle. Si les valeurs exactes varient selon la cylindrée et la génération, on retrouve des lignes directrices communes. Pour la plupart des moteurs hors-bord de plaisance, une inspection visuelle des courroies (distribution ou accessoires) est recommandée tous les 100 heures ou au moins une fois par an, la première échéance atteinte prévalant. Sur certains blocs fortement sollicités (pêche professionnelle, charter), cette fréquence peut être réduite à 50 heures.

Au-delà de ces inspections, les constructeurs définissent des intervalles de remplacement maximal en heures et en années. Par exemple, certains modèles Yamaha préconisent un remplacement de la courroie de distribution tous les 1000 heures ou 5 ans, tandis que Mercury et Suzuki Marine proposent des plages similaires pour leurs gammes quatre-temps. Il est tentant, lorsque le moteur semble tourner parfaitement, de repousser ces échéances. Pourtant, les statistiques des services après-vente montrent que la majorité des ruptures surviennent sur des courroies ayant dépassé l’âge ou le nombre d’heures recommandés, même si elles paraissaient encore « visuellement correctes ».

Mesure de la tension avec jauge krikit de gates ou tensiomètre acoustique

Une courroie peut être impeccable en apparence mais inadaptée en tension. Trop lâche, elle patine ; trop tendue, elle surcharge les paliers. Pour sortir du simple « test du pouce » empirique, il existe des outils dédiés à la mesure de tension. La jauge mécanique Krikit de Gates, très répandue chez les motoristes, permet de quantifier l’effort nécessaire pour fléchir la courroie d’une valeur prédéfinie. En comparant cette mesure aux spécifications constructeur (généralement exprimées en newtons ou en kilogrammes-force), vous vérifiez si la tension se situe dans la plage recommandée.

Les tensiomètres acoustiques vont plus loin en mesurant la fréquence de vibration naturelle de la courroie lorsqu’on la « pince », un peu comme la corde d’une guitare. Chaque type de courroie et chaque entraxe de poulie correspond à une fréquence cible indiquée par le constructeur. Cet outil, plus coûteux, est souvent réservé aux ateliers professionnels, mais il illustre l’importance d’une approche instrumentée. Même si vous n’investissez pas dans ces appareils, travailler avec un mécanicien qui les utilise périodiquement pour régler vos courroies vous garantit un calage optimal, en particulier avant une grande traversée.

Vérification du jeu angulaire et de l’alignement des poulies au comparateur

Une courroie de bateau peut être parfaite et correctement tendue, mais si les poulies ne sont pas alignées, l’usure sera rapide et asymétrique. L’alignement se contrôle de deux façons complémentaires. D’abord, visuellement et à l’aide d’une règle métallique longue ou d’un laser d’alignement, pour vérifier que les flancs des poulies sont dans le même plan. Ensuite, plus finement, en mesurant le jeu angulaire et radial des poulies critiques (vilebrequin, arbre à cames, pompe à eau) avec un comparateur à cadran.

Sur un moteur marin ayant subi un choc d’hélice ou une avarie de ligne d’arbre, des contraintes mécaniques peuvent se propager jusqu’au bloc et induire de légères déformations ou des jeux anormaux. Ces variations, imperceptibles à l’œil nu, créent des charges irrégulières sur la courroie de distribution. Un contrôle au comparateur, réalisé lors des grandes révisions, permet de confirmer que les axes restent dans les tolérances constructeur. Si ce n’est pas le cas, il est inutile de monter une courroie neuve sans corriger la cause : ce serait comme changer un pneu sur une jante voilée.

Critères de remplacement préventif avant défaillance catastrophique

Tôt ou tard, toute courroie de bateau doit être remplacée, même si elle semble encore en bon état. La difficulté réside dans le choix du bon moment : trop tôt, vous gaspillez de l’argent ; trop tard, vous exposez votre moteur à des dégâts majeurs. Les constructeurs fournissent des seuils chiffrés en heures et en années, mais le contexte réel d’utilisation (eaux salées, températures extrêmes, cycles courts ou longs) peut raccourcir de façon significative la durée de vie effective. Mettre en place vos propres critères de remplacement préventif, adaptés à votre programme de navigation, est donc indispensable.

Seuils kilométriques et horaires pour moteurs yanmar et mercruiser

Les motoristes inboard comme Yanmar ou Mercruiser expriment généralement leurs préconisations en heures de fonctionnement, parfois complétées par un équivalent kilométrique pour les applications mixtes. Pour de nombreux blocs Yanmar utilisés en voile de croisière, la courroie de distribution doit être remplacée autour de 1500 à 2000 heures, ou tous les 5 à 7 ans, selon la première échéance atteinte. Sur les puissants moteurs Mercruiser essence ou diesel destinés aux vedettes rapides, la fréquence peut être légèrement plus courte, en raison des régimes plus élevés et des charges importantes : certains modèles prévoient un remplacement dès 1000 heures.

Ces chiffres doivent être considérés comme des plafonds absolus, non comme des objectifs à atteindre coûte que coûte. Si votre bateau a passé de longues périodes à quai, dans un port chaud et humide, le vieillissement calendaire sera plus rapide. À l’inverse, un usage intensif mais régulier, avec un moteur monté souvent en température, peut être paradoxalement moins destructeur qu’une succession de micro-sorts avec démarrages à froid répétés. Tenir à jour un carnet de maintenance mentionnant précisément les heures moteur, les dates de remplacement et les conditions d’usage vous aide à décider sereinement quand programmer le prochain changement de courroie.

Remplacement systématique lors de l’intervention sur pompe à eau ou alternateur

Un bon réflexe de mécanicien consiste à profiter d’une intervention sur un organe entraîné par la courroie pour remplacer cette dernière, même si elle n’a pas encore atteint son terme théorique. Vous devez déposer l’alternateur pour réviser ses roulements ? Vous remplacez la pompe à eau de mer ou la pompe à eau douce sur votre Yanmar ? Dans ce cas, le surcoût lié à une courroie neuve est minime par rapport au temps déjà investi dans le démontage. Reposer une ancienne courroie sur des organes neufs revient à conserver une vieille chaîne sur un nouveau barbotin : ce n’est ni logique, ni économique à long terme.

Sur certains moteurs Mercruiser et Volvo Penta, les kits de pompe à eau ou d’alternateur incluent d’ailleurs systématiquement une courroie neuve, preuve que les constructeurs considèrent ces éléments comme indissociables. En navigation hauturière, cette approche « par opportunité » renforce votre marge de sécurité : vous savez que toute la chaîne d’entraînement a été rajeunie en même temps, ce qui réduit le risque d’une défaillance isolée au mauvais moment.

Impact de l’exposition aux embruns salins et aux hydrocarbures sur la durée de vie

L’environnement marin ne se contente pas d’user les coques et les gréements : il attaque aussi silencieusement vos courroies. Les embruns salins transportent des particules microscopiques qui se déposent sur les surfaces caoutchouc. Avec le temps, le sel pénètre la matrice élastomère, modifiant ses propriétés mécaniques et le rendant plus cassant. Les variations de température entre un compartiment moteur chaud et un air extérieur plus frais amplifient encore ces contraintes, générant des microfissures à chaque cycle thermique.

Les hydrocarbures constituent un autre ennemi discret. Une légère fuite de gasoil sur un tuyau, quelques gouttes d’huile moteur mal essuyées, et la courroie se retrouve en contact prolongé avec des solvants qui ramollissent le caoutchouc ou, au contraire, le durcissent en surface après évaporation. Même si les courroies modernes sont formulées pour résister à ces agressions, leur durée de vie se réduit sensiblement lorsqu’elles baignent en permanence dans un environnement gras ou chargé de vapeurs de carburant. C’est pourquoi un compartiment moteur propre, sec et bien ventilé n’est pas seulement agréable à regarder : c’est l’une des meilleures garanties pour maximiser la longévité de vos courroies.

Procédure de remplacement et préconisations techniques

Décider de remplacer une courroie de bateau est une chose, mener l’opération correctement en est une autre. Contrairement à une simple courroie d’alternateur, la distribution exige une rigueur absolue dans le respect des repères et des couples de serrage. Une erreur de quelques degrés sur le calage peut suffire à compromettre le bon fonctionnement du moteur, voire à l’endommager. Que vous réalisiez cette opération vous-même ou que vous la confiiez à un professionnel, comprendre les grandes étapes vous permet de mieux évaluer la qualité du travail et d’anticiper les temps d’immobilisation du bateau.

Démontage séquentiel des courroies auxiliaires et accessoires sur moteurs diesel nanni

Sur un moteur diesel Nanni marinisant un bloc industriel (Kubota, Toyota, etc.), l’accès à la courroie de distribution impose généralement de déposer au préalable les courroies d’accessoires. La première étape consiste donc à couper toute alimentation électrique, à sécuriser le bateau, puis à retirer les carters de protection avant. On commence ensuite par détendre et déposer la courroie d’alternateur, puis éventuellement celle de la pompe de direction assistée ou du compresseur si le bateau en est équipé.

Chaque courroie retirée doit être inspectée avant mise au rebut ou remise en place : profiter de cette opération pour évaluer leur état vous évitera une deuxième immobilisation à quelques mois d’intervalle. Une fois les accessoires déposés ou écartés, l’accès à la courroie de distribution et à ses galets devient possible. Sur certains Nanni, des marquages spécifiques sont présents sur les carters et les poulies pour faciliter le recadrage ultérieur. Prenez le temps de les repérer et, si besoin, de les compléter avec vos propres repères à la peinture ou au pointeau.

Calage de la distribution au point mort haut et utilisation d’outils de blocage spécifiques

Avant de déposer la courroie de distribution elle-même, il est impératif de caler le moteur au point mort haut (PMH) du cylindre n°1, sur la phase de compression. Ce calage se fait en tournant le vilebrequin dans le sens normal de rotation jusqu’à aligner les repères de poulies avec ceux du carter. Sur les moteurs modernes, des outils de blocage spécifiques (pigots, plaques de calage, brides) sont prévus pour immobiliser vilebrequin et arbre(s) à cames une fois la bonne position atteinte.

Ces outils, fournis ou recommandés par le constructeur (Nanni, Yanmar, Volvo Penta…), ne sont pas un luxe d’atelier : ils garantissent que rien ne bougera lorsque vous enlèverez la courroie et détendrez le tendeur. Tenter de réaliser l’opération sans blocage, en se fiant uniquement à des traits de peinture, revient à gréer un mât sans utiliser de bastaques ni d’étai provisoire : ça peut tenir… jusqu’au moment où ça ne tient plus. Une fois le moteur bloqué, vous pouvez relâcher la tension du tendeur, retirer l’ancienne courroie, puis présenter la nouvelle en respectant scrupuleusement le cheminement et le sens de montage le cas échéant.

Couple de serrage du tendeur hydraulique selon spécifications constructeur

Le remontage ne s’arrête pas à la mise en place de la courroie neuve. Le réglage du tendeur, qu’il soit à ressort, hydraulique ou manuel, conditionne la durée de vie de la distribution. Chaque constructeur fournit dans sa documentation le couple de serrage exact des fixations de tendeur et, le cas échéant, la méthode de mise en tension (précontrainte par rotation, alignement d’un repère, valeur de flèche mesurée). Respecter ces valeurs n’est pas une option : un serrage insuffisant peut laisser le tendeur se déplacer dans le temps, tandis qu’un serrage excessif risque de fissurer son support ou de brider son mécanisme.

Sur certains moteurs marins puissants, notamment chez Mercruiser ou Volvo Penta, des tendeurs hydrauliques maintiennent automatiquement la tension idéale tout au long de la vie de la courroie. Leur remplacement simultané avec la courroie est souvent préconisé, car un tendeur fatigué peut réagir plus lentement aux variations de charge, laissant la courroie flotter ou vibrer. Là encore, l’utilisation d’une clé dynamométrique correctement étalonnée est indispensable : on ne serre pas « à la sensation » un organe aussi critique que la distribution.

Rodage initial et contrôle de tension après 50 heures de fonctionnement

Une fois la nouvelle courroie installée, les carters refermés et les accessoires remontés, la tentation est grande de considérer le travail terminé. Pourtant, comme pour un gréement neuf qui se détend un peu après les premières sorties, une courroie neuve subit un léger « rodage » lors des premières dizaines d’heures. Les fibres internes se stabilisent, le caoutchouc se met en place dans les gorges de poulies, ce qui peut entraîner une très légère variation de tension.

Les motoristes recommandent donc souvent un contrôle de tension après 20 à 50 heures de fonctionnement, en particulier lorsque le montage a été réalisé avec un tendeur manuel. Ce contrôle, bien plus rapide que l’intervention initiale, consiste à vérifier visuellement l’absence d’usure anormale, à réécouter le moteur pour détecter tout bruit inhabituel de sifflement ou de claquement, et éventuellement à reprendre très légèrement la tension si les mesures le justifient. Intégrer ce « check » dans votre planning de début de saison est une excellente manière de valider définitivement le remplacement et de partir l’esprit tranquille.

Conséquences d’une rupture de courroie en navigation et gestion de l’avarie

Que se passe-t-il si, malgré toutes ces précautions, la courroie de bateau cède en pleine mer ? La réponse dépend du type de courroie concerné. La rupture d’une simple courroie d’alternateur provoquera une perte de charge électrique progressive, mais vous laissera parfois le temps de rejoindre un port sous voile ou au ralenti. En revanche, la casse d’une courroie de distribution sur un moteur interférentiel entraîne souvent un arrêt immédiat, brutal, avec un risque élevé de contact entre pistons et soupapes. Les conséquences peuvent aller de la simple perte de compression sur un ou deux cylindres à la destruction totale de la culasse, voire du bloc moteur.

Sur le plan de la sécurité, un arrêt moteur soudain peut vous laisser sans propulsion à proximité d’une côte rocheuse, dans un chenal fréquenté ou sous un pont. Les bons réflexes sont alors identiques à ceux d’une panne moteur classique : sécuriser l’équipage (gilets, longes si nécessaire), évaluer le risque de dérive, mouiller l’ancre si les fonds le permettent, puis passer en mode voilier dès que possible. La différence, c’est qu’une courroie de distribution rompue ne se répare pas en mer avec un simple bout et un peu de ruban adhésif : la remise en route du moteur est dans la quasi-totalité des cas impossible avant un retour à terre et une lourde intervention en atelier.

Dans un tel scénario, votre objectif n’est plus de sauver le moteur, mais de protéger le bateau et les personnes à bord. Hissez les voiles si les conditions le permettent pour vous écarter des dangers immédiats, préparez une demande d’assistance sur VHF (PAN PAN ou MAYDAY selon la gravité de la situation), et organisez l’équipage pour la veille, la gestion des aussières et la préparation éventuelle d’un remorquage. Si vous disposiez déjà d’indices de fatigue de la courroie avant le départ (bruits anormaux, fissures visibles) et que vous avez choisi de différer le remplacement, cette avarie sera d’autant plus amère. À l’inverse, si vous avez respecté les préconisations constructeur et mis toutes les chances de votre côté, vous aurez au moins la satisfaction d’avoir agi en chef de bord responsable.

Au final, la courroie de distribution n’est qu’une boucle de caoutchouc et de fibres, mais elle concentre une part disproportionnée de votre sécurité mécanique. La traiter comme un consommable anodin serait une erreur : sur un bateau, elle mérite la même attention que votre gréement ou votre système de mouillage. En adoptant une stratégie de contrôle régulier, de remplacement préventif et de montage rigoureux, vous transformez ce point faible potentiel en élément fiable de votre chaîne propulsive, capable de vous accompagner de longues années sans mauvaise surprise.