Les systèmes électriques marins constituent l’épine dorsale de tous les équipements embarqués modernes, de la navigation aux communications en passant par les systèmes de propulsion. Au cœur de cette infrastructure complexe, la masse moteur joue un rôle fondamental souvent sous-estimé par les plaisanciers. Cette connexion électrique critique assure non seulement la sécurité des occupants mais détermine également le bon fonctionnement de l’ensemble de l’installation électronique du navire.

Une mauvaise gestion de la masse moteur peut engendrer des dysfonctionnements coûteux, des pannes électroniques inexpliquées et même des risques d’électrocution. Dans l’environnement salin particulièrement agressif du milieu marin, comprendre et maîtriser ces connexions devient essentiel pour tout propriétaire de bateau soucieux de la fiabilité de son embarcation.

Définition technique de la masse moteur dans les systèmes électriques marins

La masse moteur représente l’ensemble des connexions électriques destinées à créer une continuité électrique entre le moteur et la structure métallique du bateau. Cette liaison électrique fondamentale permet d’égaliser les potentiels électriques entre tous les éléments conducteurs de l’embarcation, créant ainsi un plan de masse uniforme essentiel au bon fonctionnement des équipements électroniques.

Principe de continuité électrique entre moteur et structure métallique

La continuité électrique s’établit par la création d’un chemin conducteur de faible résistance entre le bloc moteur et la coque métallique ou le système de masse général du bateau. Cette connexion permet aux courants de fuite et aux charges électrostatiques de se dissiper de manière contrôlée, évitant ainsi les accumulations de tension dangereuses. Le principe repose sur la loi d’Ohm et la recherche du chemin de moindre résistance électrique.

Pour garantir cette continuité, la résistance entre le moteur et la masse générale ne doit jamais dépasser 0,1 ohm selon les standards de l’industrie marine. Cette valeur limite assure une dissipation efficace des courants parasites tout en maintenant l’intégrité du système électrique global.

Différenciation entre masse moteur et masse générale du bâteau

Il convient de distinguer clairement la masse moteur de la masse générale du bateau. La masse moteur concerne spécifiquement les connexions électriques du groupe propulseur, incluant le bloc moteur, l’alternateur, le démarreur et tous les accessoires motorisés. La masse générale du bateau englobe quant à elle l’ensemble des éléments métalliques de la structure : coque, quille, mât, gréement et équipements divers.

La masse moteur constitue un sous-ensemble critique de la masse générale, nécessitant des connexions renforcées en raison des contraintes vibratoires et thermiques spécifiques à la motorisation.

Spécificités des moteurs hors-bord mercury et yamaha

Les moteurs hors-bord Mercury et Yamaha présentent des particularités en matière de masse électrique. Ces motorisations étant physiquement séparées de la coque, elles nécessitent des connexions de masse dédiées via des tresses conductrices spécifiques. Mercury utilise un système de connexion par étrier métallique fixé sur le tableau arrière, tandis que Yamaha privilégie une approche par câblage direct entre le moteur et le point de masse principal du bateau.

Dans les deux cas, la philosophie reste la même : assurer une référence de potentiel fiable entre la masse moteur hors-bord et le réseau de masse du bord, sans créer de boucles de masse multiples. Un mauvais serrage de l’étrier Mercury ou une cosse Yamaha oxydée peuvent suffire à générer plusieurs centaines de millivolts de différence de potentiel, avec à la clé des soucis de démarrage, des alarmes intempestives ou une corrosion accélérée de l’embase.

Normes ABYC E-11 pour les connexions de masse marine

Les normes ABYC E-11 (American Boat and Yacht Council) constituent aujourd’hui la référence internationale pour le câblage électrique des bateaux de plaisance, en particulier pour la gestion de la masse moteur. Elles imposent notamment que toutes les masses des circuits continus (DC negative) soient reliées à un bus de masse commun, lui-même connecté au bloc moteur à un seul point stratégique.

ABYC E-11 précise également les sections minimales de conducteurs, la couleur normalisée (noir ou jaune pour le négatif DC), ainsi que la résistance maximale acceptable entre les différents points de masse (généralement < 0,01 ohm pour les liaisons critiques). Ces prescriptions ont pour but de réduire les courants vagabonds, de simplifier les diagnostics et de limiter les risques de corrosion galvanique liés aux défauts de continuité de masse.

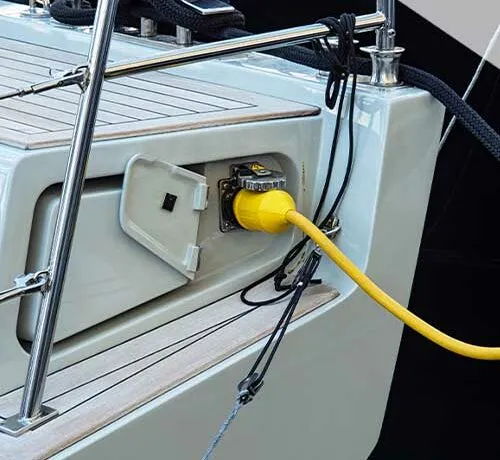

Autre notion clé introduite par la norme : la séparation entre masse DC et mise à la terre AC (circuit 230 V). Sur les bateaux connectés au quai, les deux systèmes ne doivent être reliés que via un dispositif spécifique (transformateur d’isolement ou isolateur galvanique), de façon à ne pas injecter dans la mer des courants issus du réseau de terre de la marina. Cette architecture a un impact direct sur la manière dont la masse moteur est reliée – ou non – au reste de l’installation.

Configuration optimale des connexions de masse sur différents types de motorisation

La façon de gérer la masse moteur varie fortement selon le type de propulsion : inboard diesel, hors-bord essence, moteur électrique ou saildrive. Pourtant, un principe reste universel : vous devez toujours penser votre réseau de masse comme un système cohérent, et non comme une succession de bricolages ajoutés au fil des ans. Étudions maintenant les bonnes pratiques en fonction des motorisations les plus courantes.

Masse moteur sur propulsion inboard diesel volvo penta et yanmar

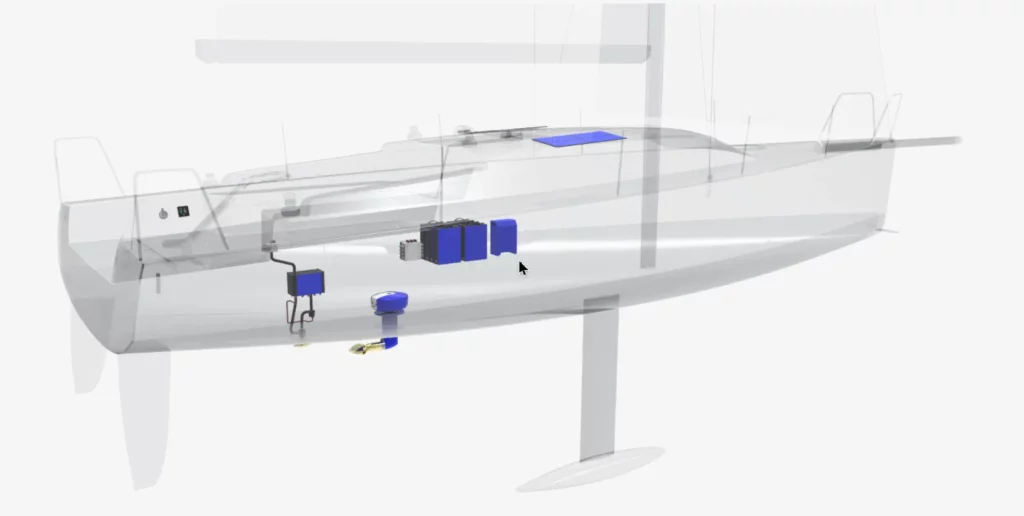

Sur les moteurs inboard diesel Volvo Penta et Yanmar, le bloc moteur constitue généralement le point de masse central du bord. Le négatif des batteries de démarrage, du démarreur et de l’alternateur y est directement relié, souvent via une grosse tresse ou un câble de forte section (25 à 50 mm² selon la puissance). Cette configuration en fait le cœur du réseau de masse DC.

Pour assurer une masse moteur fiable, Volvo Penta et Yanmar préconisent de connecter un bus de masse dédié (barrette ou rail de distribution négatif) sur une borne unique du bloc. Tous les retours négatifs des consommateurs (pilote, électronique, frigo, etc.) viennent sur ce bus, jamais directement sur la coque ou des éléments métalliques isolés. Vous évitez ainsi que le courant de retour ne transite par la transmission, le safran ou d’autres pièces inattendues.

Sur les coques métalliques (acier, alu), la carène peut être reliée au bloc moteur à un point unique, quand l’architecture électrique est pensée en « masse commune ». Sur les coques polyester ou bois, cette liaison se fait souvent via un collecteur de masse (plaque en bronze ou cuivre reliée à l’eau). Dans tous les cas, les fabricants recommandent de contrôler régulièrement la résistance entre bloc moteur et ce point de masse : au-delà de 0,1 ohm, il faut nettoyer, resserrer ou remplacer la tresse.

Systèmes de masse pour moteurs électriques torqeedo et epropulsion

Les moteurs électriques Torqeedo et ePropulsion introduisent une autre logique : leurs architecture internes sont conçues en circuit flottant, avec une isolation renforcée entre la partie puissance et l’environnement marin. L’objectif est de limiter au maximum les courants de fuite vers l’eau, qui peuvent endommager les batteries haute tension ou accélérer la corrosion des appendices métalliques.

Dans la plupart des configurations, les fabricants déconseillent de relier directement le négatif des batteries de propulsion à la coque ou à une masse moteur traditionnelle. À la place, la masse fonctionnelle du système (souvent appelée PE ou Protective Earth dans la documentation) est gérée par des dispositifs internes, parfois associés à des capteurs de fuite à la terre. Cela permet, par exemple, de couper automatiquement le système en cas de défaut d’isolement significatif.

En pratique, cela signifie que votre réseau de masse 12 V (servitudes, électronique de bord) doit rester clairement distinct de la boucle haute tension du moteur électrique. Si vous ajoutez un chargeur ou un convertisseur DC/DC pour alimenter les batteries de service depuis la propulsion, vérifiez qu’il est galvaniquement isolé. Vous évitez ainsi de créer un pont involontaire entre les deux systèmes de masse, source typique de parasites et de corrosion galvaniques imprévues.

Particularités des installations z-drive et saildrive lombardini

Les transmissions Z-drive et saildrive Lombardini combinent moteur inboard et embase immergée, ce qui les rend particulièrement sensibles aux problèmes de masse. La jonction entre bloc moteur, embase et anodes sacrificielles doit être pensée comme un ensemble indissociable. Une mauvaise continuité de masse peut faire fondre une hélice en quelques mois tout en laissant des anodes intactes.

Sur ces installations, Lombardini recommande généralement une unique liaison de masse robuste entre le bloc moteur et le réseau de masse du bateau. L’embase saildrive, quant à elle, est protégée par ses propres anodes et doit rester électriquement solidaire du bloc moteur. Toute isolation involontaire (peinture épaisse, bague mal serrée, joint isolant non prévu) peut interrompre ce chemin de masse et rendre les anodes inefficaces.

Si vous installez un saildrive sur une coque aluminium ou acier, la question devient encore plus sensible. Il est alors souvent nécessaire de recourir à des anodes spécifiques, voire à une protection cathodique plus élaborée. Dans ce contexte, il est vivement conseillé de faire vérifier votre schéma de masse par un spécialiste, surtout si vous combinez plusieurs sources d’énergie à bord (groupe électrogène, panneaux solaires, chargeur de quai, etc.).

Protocoles de connexion pour moteurs jet-drive rotax

Les moteurs jet-drive Rotax, très répandus sur les jet-boats et semi-rigides rapides, sont généralement montés sur silentblocs, ce qui limite la continuité électrique naturelle avec la coque. La masse moteur doit donc être assurée par un câble ou une tresse dédié(e), dimensionné(e) pour supporter les forts appels de courant du démarreur et les vibrations importantes.

Rotax prescrit souvent un point de masse clairement identifié sur le bloc, à connecter à un bus de masse central ou directement au négatif batterie de démarrage. Ce câblage doit être réalisé en évitant les boucles et en protégeant les connexions contre les projections d’eau et de carburant. Une oxydation avancée sur ce point de masse moteur peut générer des défauts fugitifs très difficiles à diagnostiquer : coupures sporadiques, capteurs erratiques, voire arrêt moteur inopiné.

Sur ce type d’unité rapide, où les chocs et vibrations sont fréquents, un contrôle périodique (au moins annuel) de la résistance de masse moteur-coque est fortement recommandé. Profitez, par exemple, de l’entretien du compartiment moteur pour vérifier en même temps l’état de vos tresses de masse et de vos installations de stockage de carburant, également critiques pour la sécurité.

Impact de la résistance de masse sur les dysfonctionnements électroniques embarqués

On pourrait croire qu’une connexion de masse « à peu près correcte » suffit. En réalité, quelques dixièmes d’ohm supplémentaires entre masse moteur et masse générale peuvent déclencher une véritable cascade de dysfonctionnements électroniques. Pourquoi ? Parce que tous vos appareils prennent cette masse comme référence de tension pour mesurer, interpréter et communiquer.

Une résistance de masse trop élevée provoque des chutes de tension au retour du courant : un pilote automatique qui croit recevoir 11 V alors que la batterie en fournit 12,5 V, un GPS qui redémarre à chaque action du guindeau, ou une VHF qui voit sa puissance d’émission chuter dès que vous lancez le démarreur. À l’échelle de quelques millisecondes, ces variations de potentiel peuvent suffire à faire planter un microcontrôleur ou à perturber une communication NMEA.

Autre effet pervers : les boucles de masse. Si le courant de retour trouve plusieurs chemins possibles vers la batterie (par exemple via la masse moteur et via un rail de masse directement relié à une pièce métallique), il en résulte des courants de circulation entre les différents points de masse. Ce phénomène génère des parasites basse fréquence, particulièrement gênants pour l’audio, la VHF et les radars. À la clé : ronflements, grésillements, pertes de portée, voire pertes d’images sur certains écrans multifonctions.

Outils de diagnostic et mesure de continuité électrique moteur-coque

Pour maîtriser la masse moteur d’un bateau, vous avez besoin de deux choses : un minimum de théorie… et quelques bons outils. La bonne nouvelle, c’est qu’un simple multimètre numérique de qualité correcte permet déjà de réaliser 80 % des contrôles. Encore faut-il savoir où poser les pointes de touche et quelles valeurs interpréter comme acceptables.

Le premier test à réaliser est la mesure de continuité entre bloc moteur et point de masse général (bus négatif ou coque métallique). Multimètre réglé sur le calibre ohms le plus bas, vous devez lire une résistance proche de zéro : dans l’idéal < 0,05 ohm, au-delà de 0,1 ohm une investigation s’impose. Pour affiner, de nombreux électriciens marins utilisent la méthode de la chute de tension : ils font circuler un courant (par exemple en lançant le démarreur) et mesurent la différence de potentiel entre les deux extrémités de la tresse de masse.

Pour détecter des courants de fuite vers la coque ou vers la mer, une pince ampèremétrique DC à effet Hall devient très utile. En la plaçant autour de la liaison de masse principale, vous pouvez voir si un courant « circule » alors qu’aucun appareil ne devrait consommer. Une fuite de quelques dizaines de milliampères, continue et inexpliquée, est un signe d’alerte sérieux, souvent précurseur de problèmes de corrosion ou de décharge lente des batteries.

Enfin, sur les bateaux les plus complexes, certains chantiers installent des contrôleurs de potentiel entre la coque et la mer (cas des coques métal) ou entre masses fonctionnelles et structures. Ils permettent de surveiller en temps réel les dérives de potentiel et d’anticiper l’apparition de courants vagabonds. Même si ces dispositifs restent rares en plaisance, vous pouvez vous inspirer de cette démarche en programmant des contrôles réguliers de vos points de masse moteur lors de chaque hivernage.

Pathologies courantes et solutions correctives des défauts de masse moteur

Comme tout organe vital d’un bateau, la masse moteur peut « tomber malade ». Les symptômes ne sont pas toujours évidents à relier au problème de départ : pannes aléatoires, corrosion surprenante, bruits parasites… Pourtant, dans bien des cas, un diagnostic méthodique des masses électriques permet d’identifier la cause et de la traiter durablement.

Corrosion galvanique des connexions de masse en environnement salin

L’environnement marin, et en particulier l’eau salée, favorise la corrosion galvanique des connexions de masse. Dès qu’un conducteur cuivre (ou laiton) est en contact avec de l’acier, de l’aluminium ou du bronze dans une atmosphère humide, une pile électrochimique se forme. Si, en plus, un courant de fuite circule, la dégradation peut être fulgurante : cosses qui se désagrègent, tresses de masse qui noircissent et deviennent cassantes, boulons qui se « mangent » de l’intérieur.

La première solution consiste à choisir des matériaux adaptés : cosses étamées, tresses en cuivre étamé, boulonnerie inox A4 ou laiton marin. La seconde, c’est de protéger mécaniquement les connexions de masse moteur : gaines thermo-rétractables, graisse diélectrique, passe-fils étanches. Enfin, il est indispensable de ne jamais laisser des conducteurs nus dans les fonds de cale où stagnent parfois des mélanges redoutables d’eau, de sel, de gasoil et d’huile moteur.

Lorsque des phénomènes de corrosion galvanique apparaissent malgré tout, la solution passe souvent par une remise à plat du schéma de masse : suppression des masses multiples, vérification de l’efficacité des anodes, contrôle de l’isolation entre réseau AC et DC. Un test simple consiste à mesurer la tension entre le négatif batterie et un élément métallique immergé (hélice, arbre). Une valeur stable et faible (souvent entre -0,6 V et -1 V pour un système correctement protégé) est rassurante ; des variations importantes ou des tensions anormalement élevées doivent alerter.

Parasitages des systèmes de navigation garmin et raymarine

Les centrales de navigation Garmin et Raymarine sont extrêmement sensibles à la qualité de la masse moteur du bateau. Une masse mal maîtrisée peut se traduire par des écrans qui clignotent, des compas électroniques qui dérivent, voire des plantages aléatoires du réseau NMEA 2000 ou Seatalk. Le plus souvent, le problème ne vient pas de l’ordinateur de bord… mais de la façon dont le retour négatif circule jusqu’aux batteries.

Un cas typique : l’installation d’un nouvel équipement puissant (guindeau, propulseur d’étrave) dont le retour négatif a été relié à un point de masse différent de celui de la centrale. À chaque appel de courant, la différence de potentiel entre les deux masses augmente, créant un « bruit » vu par les électroniques comme une variation de référence. C’est l’équivalent, à bord, d’une route pleine de nids-de-poule pour un capteur qui essaie de mesurer au millimètre près.

La solution consiste à respecter scrupuleusement les recommandations Garmin et Raymarine : retour négatif de l’ensemble du réseau de navigation vers un bus de masse unique, lui-même ramené au bloc moteur (ou au point de masse principal) par une liaison courte et surdimensionnée. Dans certains cas, l’ajout d’un filtre ou d’un isolateur galvanique sur les alimentations des traceurs ou de la centrale vent permet aussi de limiter les remontées de parasites générés par la masse moteur.

Dysfonctionnements des alternateurs balmar et mastervolt

Les alternateurs hautes performances Balmar et Mastervolt tirent des courants importants pour optimiser la recharge des batteries. Cette intensité élevée rend la qualité de la masse moteur encore plus critique. Une résistance de masse trop importante entre l’alternateur et le négatif batterie se traduit par une chute de tension mesurée par le régulateur, qui croit devoir « forcer » davantage. Résultat : surchauffe, durée de vie réduite, voire destruction prématurée du pont de diodes.

Balmar comme Mastervolt recommandent d’utiliser un câble de retour négatif dédié, de même section que le positif, entre l’alternateur et le point de masse principal. S’appuyer uniquement sur la masse mécanique du moteur (via ses fixations et le bâti) est un classique à proscrire. En outre, ces fabricants incitent à réaliser systématiquement des mesures de chute de tension en pleine charge : plus de 0,2 V de différence entre la borne négative de l’alternateur et le négatif batterie est un signe d’installation perfectible.

Si vous constatez des comportements incohérents de vos régulateurs (tension de charge instable, basculements intempestifs entre phases de charge), pensez à vérifier vos liaisons de masse moteur avant d’incriminer l’électronique. Souvent, un simple remplacement de tresse corrodée ou un resserrage de quelques cosses suffit à retrouver une recharge fiable et silencieuse.

Interférences sur communications VHF icom et standard horizon

Les VHF Icom et Standard Horizon sont particulièrement sensibles aux interférences liées aux défauts de masse moteur. Vous avez déjà entendu un « bourdonnement » dans le haut-parleur quand vous lancez le démarreur ou enclenchez le guindeau ? Ce phénomène, très courant, est souvent le signe d’un retour de courant bruyant partageant une même masse avec l’émetteur-récepteur.

Dans une installation idéale, la VHF dispose d’une alimentation propre, protégée et ramenée au bus de masse par un circuit aussi court que possible. Le câble coaxial de l’antenne, lui, assure un blindage efficace… à condition que la masse de l’antenne soit elle-même à un potentiel stable par rapport à la masse moteur. En cas de boucle de masse entre l’antenne, le mât, la coque et le bloc moteur, les interférences trouvent un boulevard pour se manifester dans la bande VHF.

Pour corriger ces problèmes, on s’appuie sur trois leviers : amélioration de la qualité de la masse moteur, séparation des circuits d’alimentation VHF et des gros consommateurs (guindeau, winch électrique), ajout éventuel de ferrites ou de filtres sur les câbles d’alimentation et de micro. Dans les cas les plus sévères, reconsidérer complètement l’architecture de masse du bord – en particulier sur les voiliers avec mât relié à un système de protection foudre – devient incontournable.

Maintenance préventive et contrôles périodiques des masses électriques marines

Une masse moteur fiable n’est pas un acquis définitif : c’est un équilibre à entretenir. Entre l’humidité, la chaleur, les vibrations et les interventions successives, les connexions de masse se dégradent inévitablement avec le temps. D’où l’importance d’intégrer leur contrôle à votre programme de maintenance préventive, au même titre que la vidange ou le changement des anodes.

Concrètement, il est raisonnable de planifier au moins une fois par an (souvent au moment de l’hivernage) une inspection systématique de toutes les liaisons de masse : tresses, câbles, cosses, rails de distribution. Vous vérifiez le serrage, l’absence de trace de chauffe, la corrosion, et vous mesurez, au multimètre, la continuité entre bloc moteur, bus de masse et, le cas échéant, coque métallique ou plaque de masse. Profitez-en pour nettoyer les surfaces de contact et renouveler, si nécessaire, la protection (graisse, vernis, gaine thermo).

Sur les bateaux intensivement utilisés ou fortement équipés en électronique (croisière hauturière, charter, bateaux de plongée), un contrôle semestriel n’est pas de trop. Posez-vous une question simple : si demain une panne de masse moteur immobilise le bateau ou coupe les instruments, combien cela vous coûterait-il en temps, en argent, en sécurité ? La plupart du temps, quelques heures de maintenance bien ciblée pèsent très peu face aux risques évités.

Enfin, gardez à l’esprit que tout ajout d’équipement électrique devrait s’accompagner d’une réflexion sur la masse : où va passer le courant de retour ? Quel impact sur le point de masse principal ? Est-ce que je crée, sans le vouloir, une nouvelle boucle de masse ? En vous posant systématiquement ces questions, vous faites plus que respecter les « bonnes pratiques » : vous construisez une installation cohérente, durable, et surtout, un bateau plus sûr pour vous et vos équipiers.